L’impression 3D a complètement redéfini les contours de l’industrie manufacturière et a ouvert la voie à de nouvelles possibilités dans de nombreux domaines. Parmi les différentes méthodes d’impression 3D disponibles, le frittage sélectif par laser (SLS) se distingue comme l’une des plus avancées et des plus polyvalentes.

Cette technologie a permis de créer des objets d’une précision et d’une complexité qui étaient auparavant inimaginables. De plus, l’impression 3D SLS offre des avantages significatifs en termes de rapidité, de flexibilité de conception et de coûts de production, ce qui en fait une solution incontournable pour les entreprises cherchant à innover dans leurs processus de fabrication.

Comprendre la technologie SLS

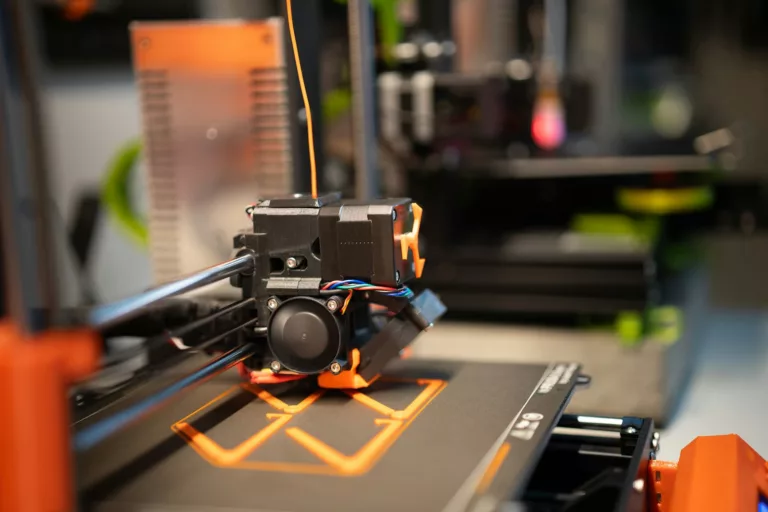

L’impression 3D SLS repose sur un processus technologique sophistiqué mais incroyablement efficace, qui transforme des particules de poudre en objets solides par le biais d’un laser de haute précision. Ce laser vient frapper chaque couche de poudre étalée sur une plateforme, en fusionnant les particules de manière ciblée pour former des sections spécifiques de l’objet.

Contrairement à d’autres techniques d’impression 3D, telles que la stéréolithographie (SLA) ou le dépôt de filament fondu (FDM), le SLS n’exige pas l’utilisation de supports temporaires pour maintenir les structures en place pendant l’impression. En effet, le lit de poudre non frittée environne l’objet en cours de création, servant ainsi de support naturel, ce qui permet de concevoir des formes complexes sans contraintes supplémentaires.

Cette caractéristique unique du SLS offre une liberté de conception sans équivalent, permettant aux ingénieurs et aux designers de repousser les limites de la créativité et de la fonctionnalité.

Les matériaux utilisés

L’une des grandes forces de l’impression 3D SLS réside dans la diversité des matériaux qu’elle permet d’utiliser. Contrairement à d’autres technologies d’impression 3D qui sont souvent limitées à un nombre restreint de matériaux, le SLS offre une large gamme de choix. Les poudres polymères sont les matériaux les plus couramment utilisés, avec des variantes telles que le nylon PA11 et PA12, qui sont appréciés pour leur combinaison de robustesse, de flexibilité et de résistance à l’usure.

En outre, le SLS permet également d’imprimer avec des poudres métalliques, ce qui ouvre des possibilités pour la fabrication de pièces en acier, en aluminium, et même en titane. Les matériaux céramiques, quant à eux, sont utilisés pour des applications nécessitant une haute résistance à la chaleur et une faible conductivité électrique. Enfin, les composites, qui combinent plusieurs matériaux pour obtenir des propriétés spécifiques, ajoutent une dimension supplémentaire à la polyvalence du SLS.

Cette diversité de matériaux permet d’adapter la technologie SLS à un large éventail d’applications industrielles, allant de la fabrication de prototypes à la production de pièces finales complexes.

Le processus de fabrication

Le processus de fabrication par impression 3D SLS est un exemple parfait de la manière dont la technologie peut transformer des concepts numériques en objets physiques. Tout commence par la création d’un modèle numérique, généralement conçu à l’aide de logiciels de conception assistée par ordinateur (CAO). Ce modèle est ensuite converti en un fichier STL, qui est découpé en couches extrêmement fines par un logiciel spécialisé.

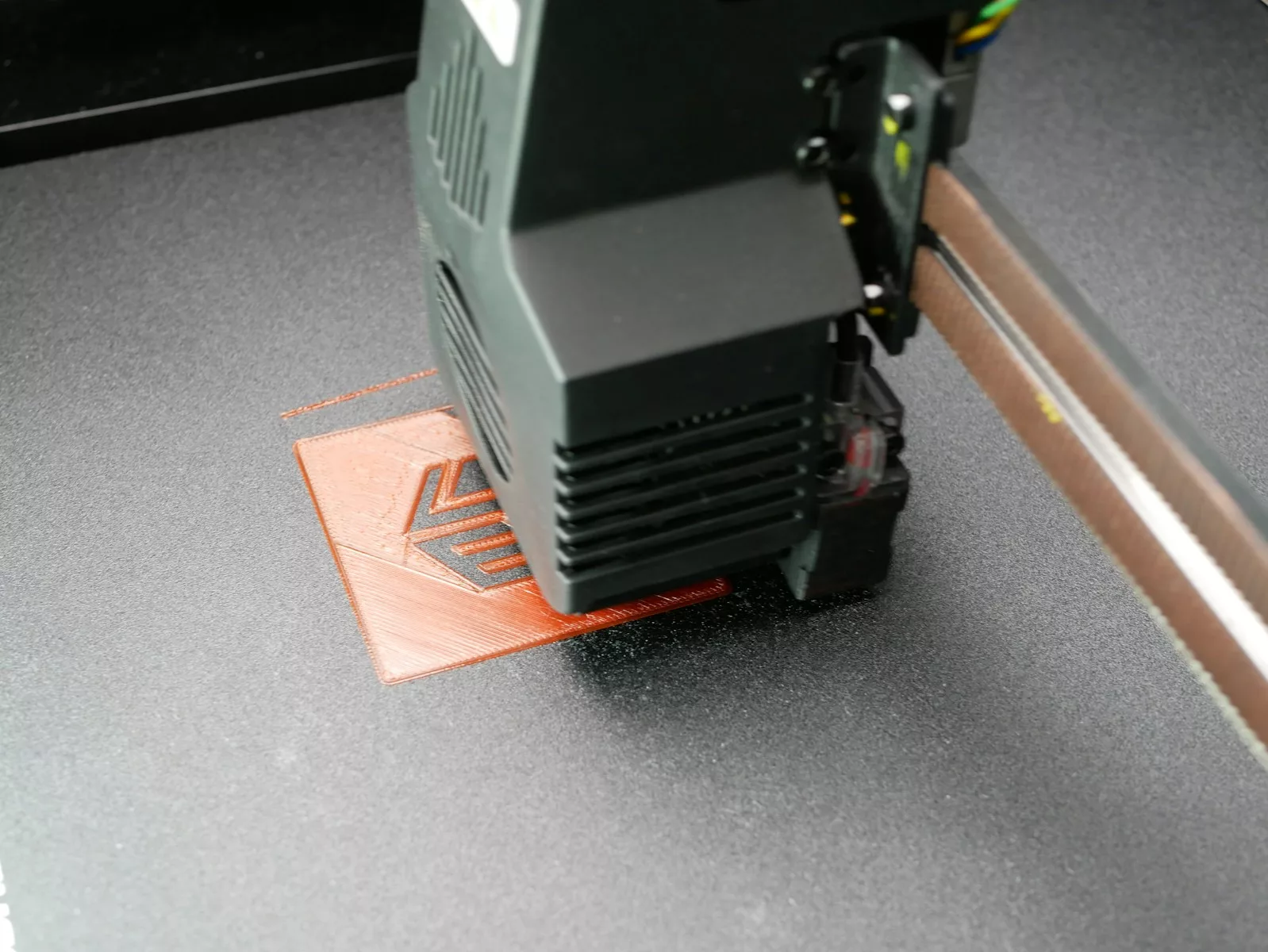

Une fois le fichier prêt, le processus d’impression peut commencer. Une fine couche de poudre est étalée uniformément sur la plateforme de construction. Le laser, contrôlé avec une précision extrême, balaie cette couche de poudre, fusionnant les particules uniquement là où c’est nécessaire. Ce processus est répété pour chaque couche jusqu’à ce que l’objet soit entièrement formé.

Le contrôle précis de la température et de l’intensité du laser est crucial pour éviter toute déformation ou fragilité de l’objet. Après l’impression, la pièce est laissée dans le lit de poudre pour refroidir lentement, une étape cruciale pour garantir l’intégrité structurelle de l’objet. Une fois refroidie, la pièce est extraite du lit de poudre, puis soumise à des traitements post-impression, tels que le sablage ou le polissage, pour éliminer tout résidu de poudre et améliorer la finition de surface.

Les avantages de l’impression 3D SLS

L’impression 3D SLS offre une multitude d’avantages qui la placent en tête des technologies de fabrication additive. En raison de ses caractéristiques uniques, le SLS est particulièrement adapté à des applications qui exigent une grande précision, une liberté de conception et une robustesse mécanique exceptionnelle.

Liberté de conception

L’un des atouts les plus remarquables du SLS est la liberté de conception qu’il offre aux ingénieurs et aux designers. Contrairement aux méthodes de fabrication traditionnelles, qui imposent souvent des limites strictes en termes de géométrie et de complexité des pièces, le SLS permet de créer des géométries complexes sans aucune contrainte majeure.

Les concepteurs peuvent intégrer des détails fins, tels que des textures, des canaux internes ou des structures maillées, directement dans l’objet imprimé. De plus, le SLS permet de produire des pièces avec des parties mobiles ou des assemblages imbriqués, éliminant ainsi le besoin de monter des composants après l’impression. Cette capacité à réaliser des conceptions complexes en une seule étape réduit non seulement le temps de production, mais également les coûts associés à l’assemblage et à la post-fabrication.

Robustesse et durabilité

Les pièces produites par l’impression 3D SLS sont réputées pour leur robustesse et leur durabilité, des caractéristiques qui les rendent particulièrement adaptées aux applications exigeantes. Grâce au processus de frittage laser, les objets fabriqués sont composés de couches solidement fusionnées, ce qui leur confère une homogénéité structurelle et des propriétés mécaniques exceptionnelles.

Les pièces en nylon, par exemple, offrent une excellente résistance aux chocs, une flexibilité suffisante pour absorber les déformations, et une grande résistance à l’usure, ce qui en fait un choix privilégié pour les pièces fonctionnelles et les composants mécaniques. De plus, les pièces métalliques produites par SLS, telles que celles en acier ou en titane, sont comparables, voire supérieures, en termes de résistance et de durabilité par rapport aux pièces fabriquées par des méthodes traditionnelles comme le moulage par injection ou l’usinage.

Cette robustesse, combinée à une excellente résistance chimique et thermique, rend le SLS particulièrement attrayant pour des secteurs comme l’aérospatiale, l’automobile et la médecine, où les exigences en matière de qualité et de performance sont très élevées.

Production à la demande

Le SLS offre une flexibilité sans pareille en matière de production à la demande, ce qui en fait une solution idéale pour les entreprises cherchant à optimiser leur chaîne d’approvisionnement et à réduire leurs coûts. Contrairement aux méthodes de production traditionnelles, qui nécessitent souvent la fabrication de grandes séries pour amortir les coûts d’outillage, le SLS permet de produire des pièces en petites quantités ou même à l’unité sans surcoût significatif.

Cette flexibilité est particulièrement avantageuse pour les entreprises qui doivent répondre rapidement à des commandes spécifiques ou qui souhaitent tester de nouveaux produits sur le marché sans investir dans des stocks importants. De plus, la capacité à produire des pièces sur demande réduit les délais de livraison et minimise les besoins en stockage, ce qui peut entraîner des économies substantielles en termes de logistique et de gestion des stocks.

Pour les industries où la personnalisation est essentielle, comme le médical ou le luxe, le SLS offre la possibilité de fabriquer des produits parfaitement adaptés aux besoins individuels des clients, renforçant ainsi la satisfaction et la fidélité de la clientèle.

Les applications industrielles

Le SLS a su s’imposer dans de nombreux secteurs industriels grâce à sa polyvalence et à ses performances exceptionnelles. Chaque industrie a pu exploiter les capacités uniques du SLS pour répondre à des besoins spécifiques, allant du prototypage rapide à la production de pièces finales complexes.

Prototypage rapide

Le prototypage rapide a été l’une des premières applications de l’impression 3D SLS, et il reste l’une des plus importantes aujourd’hui. Dans un marché de plus en plus compétitif, les entreprises cherchent constamment à réduire le temps nécessaire pour passer de la conception à la production.

Grâce au SLS, il est possible de créer des prototypes fonctionnels en quelques jours seulement, voire en quelques heures dans certains cas, ce qui permet de tester et de valider des concepts rapidement. Les prototypes produits par SLS sont non seulement précis en termes de dimensions, mais ils sont aussi suffisamment robustes pour subir des tests fonctionnels rigoureux.

Cette capacité à produire rapidement des prototypes de haute qualité permet aux entreprises d’accélérer le cycle de développement des produits, de réduire les coûts de développement et de répondre plus rapidement aux demandes du marché. De plus, la possibilité de réaliser des itérations rapides sur les designs permet d’améliorer continuellement les produits avant leur lancement, augmentant ainsi les chances de succès commercial.

Fabrication de pièces finales

Bien que le SLS soit souvent associé au prototypage, il est également de plus en plus utilisé pour la fabrication de pièces finales. Les industries aérospatiale, automobile et médicale, en particulier, ont adopté cette technologie pour produire des pièces personnalisées, légères et résistantes qui répondent aux normes strictes de performance et de sécurité.

Dans l’industrie aérospatiale, par exemple, le SLS permet de fabriquer des composants complexes qui contribuent à réduire le poids des avions, ce qui se traduit par une meilleure efficacité énergétique et une réduction des coûts d’exploitation. De même, dans le secteur automobile, le SLS est utilisé pour produire des pièces légères mais robustes, qui améliorent les performances des véhicules tout en réduisant leur empreinte carbone.

Dans le domaine médical, le SLS offre la possibilité de créer des implants personnalisés et des prothèses sur mesure, adaptés à la morphologie spécifique de chaque patient, ce qui améliore les résultats cliniques et le confort des patients. Cette capacité à produire des pièces finales avec une précision et une qualité exceptionnelles fait du SLS une technologie de plus en plus populaire dans les industries où la performance et la personnalisation sont essentielles.

Production de petites séries

La production de petites séries est une autre application où le SLS excelle, offrant une alternative flexible et rentable aux méthodes de production traditionnelles. Les entreprises qui produisent des biens en petites quantités, que ce soit pour des éditions limitées, des produits de niche ou des pièces de rechange, peuvent bénéficier de la rapidité et de la flexibilité du SLS.

Contrairement aux méthodes traditionnelles, qui nécessitent des outillages coûteux et des configurations complexes, le SLS permet de passer facilement d’un design à un autre sans interruption majeure du processus de production. Cette flexibilité est particulièrement utile pour les entreprises qui doivent adapter rapidement leur production en fonction des demandes du marché ou des exigences spécifiques des clients.

De plus, le SLS permet de tester de nouveaux concepts sur le marché sans investir dans des infrastructures de production coûteuses, réduisant ainsi les risques financiers associés au lancement de nouveaux produits. Cette capacité à produire des séries limitées avec une qualité constante et des délais courts est particulièrement appréciée dans les secteurs du luxe, de la mode et de la décoration, où l’innovation et l’exclusivité sont des facteurs clés de succès.

Défis et perspectives d’avenir

Malgré ses nombreux avantages, l’impression 3D SLS présente encore des défis qui doivent être relevés pour que cette technologie atteigne son plein potentiel. Ces défis concernent principalement les coûts, la complexité du processus et le développement de nouveaux matériaux.

Coût et accessibilité

Le coût des machines SLS reste relativement élevé par rapport à d’autres technologies d’impression 3D, ce qui constitue un obstacle pour les petites et moyennes entreprises. Les systèmes SLS nécessitent un investissement initial substantiel, non seulement pour l’acquisition des machines, mais aussi pour les infrastructures nécessaires à leur fonctionnement, telles que les systèmes de ventilation, les équipements de post-traitement, et les logiciels spécialisés.

De plus, les matériaux utilisés dans le SLS, bien que diversifiés, sont souvent plus coûteux que ceux utilisés dans d’autres méthodes d’impression 3D, en raison de leur pureté et de leur granulométrie spécifique. Ces coûts peuvent rendre le SLS moins accessible pour certaines entreprises, en particulier celles qui n’ont pas les ressources nécessaires pour amortir ces investissements sur le long terme.

Cependant, les progrès technologiques en cours et l’augmentation de la demande devraient contribuer à réduire les coûts au fil du temps, rendant le SLS plus abordable pour un plus grand nombre d’entreprises. Des initiatives visant à développer des machines SLS plus petites et moins coûteuses, ainsi que des matériaux plus accessibles, sont déjà en cours, ce qui pourrait ouvrir de nouvelles opportunités pour cette technologie dans les années à venir.

Complexité du processus

Le SLS, bien qu’efficace, est également une technologie qui nécessite une certaine expertise technique pour être exploitée de manière optimale. La préparation des fichiers pour l’impression, la gestion des matériaux en poudre, et les opérations de post-traitement sont des étapes complexes qui demandent des compétences spécifiques.

Par exemple, la gestion de la température et de l’humidité dans la chambre de fabrication est cruciale pour garantir la qualité des pièces, et la manipulation des poudres requiert des précautions particulières pour éviter la contamination ou les erreurs de fusion. De plus, le post-traitement des pièces, qui peut inclure des opérations de sablage, de polissage, ou d’infiltration, est souvent nécessaire pour atteindre la finition souhaitée, ce qui ajoute une couche supplémentaire de complexité au processus.

Pour les entreprises qui ne disposent pas de l’expertise nécessaire en interne, cela peut représenter un défi majeur. Cependant, pour répondre à cette demande croissante, des solutions logicielles avancées et des services spécialisés commencent à émerger, simplifiant ainsi le processus d’utilisation du SLS. L’automatisation des processus de préparation des fichiers et de post-traitement pourrait également contribuer à réduire la complexité de l’utilisation du SLS, rendant cette technologie plus accessible à un plus grand nombre d’utilisateurs.

Développement des matériaux

Le développement de nouveaux matériaux pour le SLS est un domaine de recherche en pleine expansion, avec un potentiel énorme pour élargir les applications de cette technologie. Bien que le SLS offre déjà une large gamme de matériaux, la demande pour des matériaux spécifiques, offrant des propriétés mécaniques, thermiques ou esthétiques particulières, continue de croître.

Les chercheurs travaillent activement à la création de nouveaux polymères, métaux et composites qui peuvent être utilisés avec la technologie SLS, avec des caractéristiques adaptées à des industries spécifiques, telles que l’aérospatiale, le médical, ou l’automobile. Par exemple, des matériaux résistants à la chaleur et aux produits chimiques sont en cours de développement pour des applications dans des environnements extrêmes, tandis que des matériaux biodégradables ou recyclables sont explorés pour répondre aux besoins croissants de durabilité et de respect de l’environnement.

En outre, l’amélioration des propriétés des matériaux existants, telles que la réduction de la porosité ou l’augmentation de la résistance à la fatigue, pourrait permettre d’améliorer encore la qualité des pièces produites par SLS. À mesure que de nouveaux matériaux deviennent disponibles, les applications potentielles du SLS continueront de s’étendre, offrant de nouvelles opportunités pour l’innovation dans de nombreux secteurs.

Conclusion : l’impression 3D SLS

L’impression 3D SLS représente une avancée majeure dans le domaine de la fabrication additive, offrant une combinaison unique de précision, de robustesse et de flexibilité de conception. Grâce à ses capacités exceptionnelles, cette technologie a déjà transformé de nombreux secteurs industriels, en permettant la production de pièces complexes, personnalisées et performantes.

Malgré les défis actuels, tels que les coûts élevés et la complexité du processus, les perspectives d’amélioration continue et l’innovation dans le domaine des matériaux laissent entrevoir un avenir brillant pour le SLS. Les efforts pour rendre cette technologie plus accessible et diversifiée devraient permettre à un nombre croissant d’entreprises d’en tirer parti, ouvrant ainsi la voie à des applications toujours plus variées et innovantes.

En fin de compte, l’impression 3D SLS continuera de jouer un rôle clé dans la transformation de l’industrie manufacturière, en repoussant les limites de ce qui est possible dans la création de produits et de solutions techniques.